HHH

Harenkarspel vraagt op 29 oktober 1912 aan de raad van Warmenhuizen de voorwaarden voor de

levering en gaat op 30 december 1912 akkoord met de ontwerpovereenkomst. De overeenkomst

bevatte onder meer de minimale, 30 mm en maximale 50mm druk (=mm waterkolom 0.05 atm.

of, zo u wilt 0,05 bar overdruk). De verbrandingswaarde (groter dan 5000 cal/M3) en de

voorwaarde dat het gehalte aan zwavelwaterstof en ammoniak laag moest zijn. In ieder geval geen

milieueisen die de voortgang van bouw en aanleg in de weg stonden. Harenkarspel zorgt voor de

vereiste vergunningen, Warmenhuizen zorgt voor de aanleg van het leidingnet. Op 15 april 1913 is

de aanbesteding, op 25 augustus meldt directeur Roos dat na proefneming is gebleken dat de

zaak in orde is en op 27 augustus begint de levering. Ook in 1913 wordt een overeenkomst

gesloten met de gem. St. Maarten i.v.m. de levering van gas aan de Stroet. Later zal blijken dat het

transport over zulke grote afstanden (via Kalverdijk) met de gebruikte buisdiameter 160 mm 6

inch tot eind Kalverdijk, verder 5 inch met zoveel gebruikers onderweg problemen geeft. Het was

nauwelijks mogelijk om nog enige druk op het systeem te houden, de laatsten in de rij hadden dan

ook slechts klachten.

Ongetwijfeld is het niet alleen angst geweest dat burgemeester Blom niet voor een gasfabriek was,

de investering van ruim 65.000 gulden tegen een gasprijs van 9 cent zal zeker ook aan zijn

terughoudendheid hebben bijgedragen. Ook het feit dat lang niet alle ingezetenen stonden te

trappelen om een gasaansluiting zullen de heren in hun besluitvorming hebben meegenomen. Ook

de exploitatie bracht nogal wat vaste kosten met zich en van tijd tot tijd forse investeringen zoals

later zal blijken.

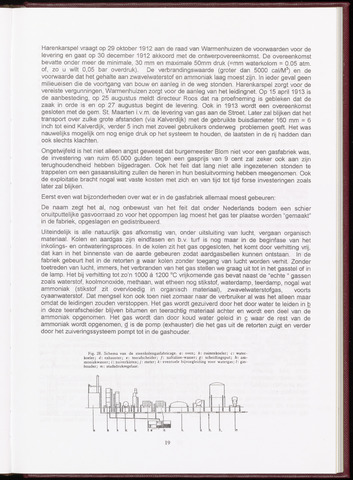

Eerst even wat bijzonderheden over wat er in de gasfabriek allemaal moest gebeuren:

De naam zegt het al, nog onbewust van het feit dat onder Nederlands bodem een schier

onuitputtelijke gasvoorraad zo voor het oppompen lag moest het gas ter plaatse worden "gemaakt"

in de fabriek, opgeslagen en gedistribueerd.

Uiteindelijk is alle natuurlijk gas afkomstig van, onder uitsluiting van lucht, vergaan organisch

materiaal. Kolen en aardgas zijn eindfasen en b.v. turf is nog maar in de beginfase van het

inkolings- en ontwateringsproces. In de kolen zit het gas opgesloten, het komt door verhitting vrij,

dat kan in het binnenste van de aarde gebeuren zodat aardgasbellen kunnen ontstaan. In de

fabriek gebeurt het in de retorten a waar kolen zonder toegang van lucht worden verhit. Zonder

toetreden van lucht, immers, het verbranden van het gas stellen we graag uit tot in het gasstel of in

de lamp. Het bij verhitting tot zo'n 1000 a 1200 °C vrijkomende gas bevat naast de "echte gassen

zoals waterstof, koolmonoxide, methaan, wat etheen nog stikstof, waterdamp, teerdamp, nogal wat

ammoniak (stikstof zit overvloedig in organisch materiaal), zwavelwaterstofgas, voorts

cyaanwaterstof. Dat mengsel kon ook toen niet zomaar naar de verbruiker al was het alleen maar

omdat de leidingen zouden verstoppen. Het gas wordt gezuiverd door het door water te leiden in b

in deze teerafscheider blijven bitumen en teerachtig materiaal achter en wordt een deel van de

ammoniak opgenomen. Het gas wordt dan door koud water geleid in c waar de rest van de

ammoniak wordt opgenomen, d is de pomp (exhauster) die het gas uit de retorten zuigt en verder

door het zuiveringssysteem pompt tot in de gashouder.

19

-ssfe»;--

Fig. 28. Schema van de steenkolengasfabricage. aoven; b: ruimtekoeler; c: water-

koeler; dexhauster; e: teerafscheider; naftaline-wasser; g: scheidingsput; h: am-

moniakwasser; i: zuiverkisten; j: meter; k: eventuele bijvoegleiding voor watergas; gas

houder; mstadsdrukregelaar.